Elektronikbranche – Mehr als 30 Jahre Leiterplattenfertigung

Die Elektronikbranche zählt zu den noch jungen Branchen der Industrie, im Speziellen zu den jungen Teilen der Elektroindustrie. Gleichwohl ist die Elektroindustrie inzwischen der zweitstärkste der Industriezweige in Deutschland, hinter dem Maschinenbau. Elektronik gehört heute zu den selbstverständlichen Bestandteilen unseres Alltags, doch die Branche ist jünger als sie gefühlt schon sein mag.

Ein Beispiel sei die Leiterplattenfertigung. Leiterplatten mit den elektronischen Bauteilen sind bei elektrischen Produkten nicht mehr wegzudenken. Und wo Elektronik im Spiel ist, sind auch Leiterplatten in den unterschiedlichsten Größen verbaut. Leiterplattenfertigung ist ein aufwendiger Prozess. Und die Anforderungen an die Produzenten von Leiterplatten haben sich in den vergangenen Jahren durch technologische Veränderungen und Globalisierung stark verändert. Wer mit der Entwicklung Schritt halten will muss möglichst auf dem aktuellen Stand der Technik sein und seine Positionierung konsequent verfolgen.

Die Branchenumsätze in Deutschland bei der unbestückten Leiterplatte, haben sich nach den letzten Krisen stabilisiert. Und nach dem Einbruch durch die weltweite Wirtschafts- und Finanzkrise 2008/09, sind die Zahlen der bestückten Leiterplatten in Deutschland auch wieder in einem stetigen Aufwärtstrend.

Die Krisen und fortschreitende Globalisierung der Märkte ist selbstverständlich auch an der Leiterplattenfertigung nicht spurlos vorüber gegangen. Gab es 2008 europaweit noch 333 Betriebe in der Leiterplattenfertigung, sind es heute noch 262. In Deutschland sank die Zahl von circa 600 in den 80er Jahren über 200 im Jahr 2000 auf einen Stand von circa 80 Firmen heute. Europaweit ein Anteil von knapp 30%. Aus den aktuellen Zahlen kann man schließen, wer stabilen Umsatz oder gesundes Wachstum zeigen kann, hat sich auf die technischen Anforderungen der Märkte eingestellt.

Jahr 1985 Handgalvanik- Die Warenträger wurden von Hand von Bad zu Bad getragen. Die Zeit in jedem Bad wurde über mechanische Timer überwacht.

Ein Beispiel für saubere Positionierung, Stabilität und Konstanz ist die Becker & Müller Schaltungsdruck GmbH aus Steinach im Kinzigtal im Schwarzwald, die im Jahr 2015 ihr 30-jähriges Jubiläum feiern konnte. Mehr als 30 Jahre heißt in dieser Branche, dass man richtig lang dabei ist. Becker & Müller trat 1985 an den Markt und hat sich bereits nach kurzer Zeit bewusst und strategisch auf Muster- und Kleinserie fokussiert. Und an der Positionierung als Dienstleister mit Prototypen-Eildienst hat sich bis heute eigentlich nichts verändert.

Anfänglich wurden einseitige Leiterplatten gefertigt. Die Bohrungen der Platinen wurden damals schon halbautomatisch gemacht – weniger als 100 Bohrungen pro Minute waren das Limit. Durch technische Entwicklung und Automatisierung sind heute 400 Bohrungen pro Minute möglich. Mit der höheren Komplexität moderner Leiterplatten und dem über die Jahrzehnte gestiegenen globalen Preisdruck ist eine solche Steigerung unverzichtbar, um in der Produktivität mithalten zu können.

Dauerte es in den 80er-Jahren noch durchschnittlich 12 Arbeitstage, bis die fertige (einlagige) Leiterplatte beim Kunden war, sind es heute im Durchschnitt 6 Arbeitstage für 2-lagige Leiterplatten – die in ihrem Aufbau an Feinheit und Präzision mit den Leiterplatten der 80er-Jahre kaum noch zu vergleichen sind. Die Geschäftsführer Xaver Müller und Michael Becker haben die Veränderungen der technischen Anforderungen konsequent beobachtet, vorausschauend reagiert und technische Neuerungen schon in die Fertigung integriert, bevor es die Anforderungen der Kunden nötig gemacht haben. Aus Steinach werden heute Leiterplatten mit bis zu 20 Lagen geliefert.

Elektroindustrie – Produktionsentwicklung der letzten Jahre

Speziell im Prototyping, eine der Spezialdisziplinen der Becker & Müller Schaltungsdruck GmbH, werden seit jeher hohe Ansprüche an Präzision, Prozesse und Reaktionszeiten gestellt. In den vergangenen Jahren sind diese Ansprüche immer höher geworden. Wer im Prototyping beste Qualität schnell liefern kann, spielt in der oberen Liga mit – und die Schwarzwälder sind dabei.

Anfänglich wurden die Schaltungslayouts noch manuell mit Klebestreifen für die Filmerstellung vorbereitet. Bereits 1990 investierte Becker & Müller in einen Fotoplotter, der die Schaltungen schneller, mit deutlich höherer Präzision und feineren Leiterbahnen für die Filmbelichtung zeichnen konnte.

In den 90ern begann auch die Digitalisierung der Fertigung. Das bedeutete, dass der Informationsaustausch zwischen Kunden und Leiterplattenfertigung wesentlich direkter und einfacher wurde. Die unmittelbare Datenanbindung ermöglichte auch, wesentlich besser als bisher, die direkte Zusammenarbeit in der Entwicklung zwischen den Kunden und den Fachleuten für die Leiterplatten.

Ein technischer Quantensprung war schließlich 2013 die Anschaffung eines Direktbelichters, einer Apollon-DI-A11 der Schweizer Printprocess, mit dem nun noch präziser, feiner, umweltfreundlicher und wesentlich schneller gearbeitet werden kann. Ein noch nicht üblicher Prozessschritt in deutschen PCB Fertigungen.

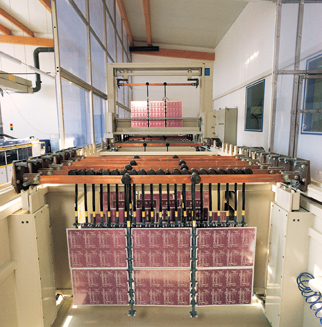

2015 Vollautomatischer Galvanoautomat- Die Warenträger werden mit Fahrwägen transportiert. Die Bearbeitungszeit für jedes Bad wird über PC/SPS gesteuert und überwacht.

Der Anspruch von Michael Becker und Xaver Müller, technisch immer ganz vorn dabei zu sein, wurde hier einmal mehr deutlich – und ist einer der Gründe, warum die Becker & Müller Schaltungsdruck GmbH im schwierigem Markt wachsen konnte.

„Die Konzentration auf Prototyping und kleine bis mittlere Serien war von Anfang an der richtige Weg. Die großen Serien werden heute vor allem in Asien gefertigt. Doch in unserem Sektor konnten wir uns auf dem deutschen und europäischen Markt über Qualität, Geschwindigkeit und Unmittelbarkeit gut positionieren.“ Xaver Müller, einer der Geschäftsführer der Becker & Müller Schaltungsdruck GmbH, weiß, wovon er redet, war er doch von Anfang an mit dabei und hat die Entwicklung die der Elektronikmarkt gemacht hat, hautnah miterlebt.

An die Mitarbeiter stellen die modernen Fertigungsprozesse ebenfalls ganz eigene Ansprüche. Die Produktivität je Mitarbeiter wuchs immens. So hat ein Mitarbeiter in 1980ern beim Steinacher Unternehmen für 1 Quadratmeter Zuschnitt noch 8 Stunden gebraucht. Heute werden dafür lediglich noch 2,5 Stunden benötigt.

Und der Mitarbeiter, der nur einen Prozessschritt begleitet, gehört der Vergangenheit an. Die zunehmende Automatisierung fordert heute Mitarbeiter, die die gesamte Fertigung begleiten und jeden Schritt kennen – vom Zuschnitt über zusätzliche Qualitätsüberwachungsschritte bis hin zur fertigen Leiterplatte. Das stellt hohe Anforderungen an jeden einzelnen. Fluktuation ist bei Becker & Müller kein Thema. Der Stab wuchs stetig und stabil von anfangs 2 auf heute 16, und alle sind langjährige erfahrene Fachleute in der Leiterplattenfertigung.

Stetige Investitionen in Technik. Direktbelichter der Schweizer Printprocess.

Michael Becker und Xaver Müller haben es verstanden, einerseits durch Diversifizierung keine zu großen Abhängigkeiten entstehen zu lassen und andererseits durch konsequente Investition in neuste Technik ihren Kunden immer die bestmöglichen Ergebnisse bieten zu können – in der Kleinserien- und Prototypenfertigung zwei ganz wichtige Aspekte. So haben sie es geschafft, auch nach über 30 Jahren ein stabiles Unternehmen zu führen.

Autor: Volker Feyerabend, Dipl.-Ing., Dipl.-Betriebswirt, Geschäftsführer www.APROS-Consulting.com