Qu’offre le brasage avec des profils de vide ? – Partie 2

La première partie a permis une première approche du sujet du brasage avec des profils de vide. La deuxième partie vient approfondir le sujet et discute des résultats de brasage obtenus.

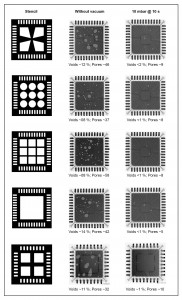

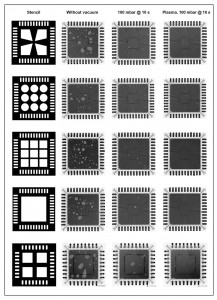

L’illustration 1 montre la structure globale de la planche d’essai, mais cette évaluation ne prend en compte que les composants disposant de raccords de masse. Chaque circuit imprimé dispose pour cela de deux ouvertures identiques par variation.

Les deux gabarits varient également par rapport à l’épaisseur et au procédé de fabrication. Un gabarit a été utilisé sans « opérations de finition » supplémentaires à une épaisseur de 120 µm. L’autre moitié de la planche a été utilisée pour une variante électropolie à revêtement plasma et une épaisseur de gabarit de 110 µm.

La différence des profils de brasage est illustrée sur l’illustration 2 grâce à l’utilisation du profil de vide commandé sur le côté droit. Un pré-vide a été utilisé dans la phase de préchauffage pour stabiliser le processus d’essai, étant donné que les essais de brasage étaient répartis sur toute une journée et que p. ex. l’absorption d’humidité par la pâte à braser peut fausser les résultats. La diminution de la pression permet d’assurer des conditions stables.

L’utilisation du vide principal dans le but de la réduction de l’apparition de Voids a rallongé le temps supérieur au liquidus de 30 s. Pour cela, une pression finale de 10 mbar et un temps de maintien de 10 s ont été définis. Étant donné que la réduction des Voids doit avant tout opérer à l’état liquide de fusion et que la vitesse ne peut et ne doit pas être définie à volonté, il faut accepter une extension du temps de fusion.

Illustration 2 : Profil de brasage sans vide sur le côté gauche en comparaison au profil de vide à 10 mbar et un temps de maintien de 10 s sur le côté droit

La comparaison des résultats de brasage des deux profils est présentée sur l’illustration 3. De légères différences sont visibles au niveau des résultats liés à l’ouverture, mais elles ne sont pas significatives. En revanche, le résultat à un vide de 10 mbar est significatif, car tous les points de brasage présentent des parts de Voids de < 2 %.

Le résultat de la comparaison extrême entre le brasage à pression ambiante et sous vide à 10 mbar est également confirmé par un essai à 100 mbar. Cet essai a également montré une réduction significative de la part de Voids (< 3 %) et du nombre de Voids. De plus, le choix de la géométrie d’ouverture et du type de gabarit a un impact aussi peu significatif sur le résultat du brasage sous vide. On aurait néanmoins l’impression de manière subjective que le gabarit plasma a tendance à entraîner moins de Voids, ce qui peut s’expliquer par la meilleure activation de la pâte et la pression plus stable qui en résulte. La pression stable et constante de la pâte serait donc un paramètre d’influence à prendre en compte.

Résumé

Le brasage avec une utilisation ciblée du vide peut contribuer à réduire considérablement le nombre et la teneur de Voids. Afin de prévenir les impacts négatifs, tels que l’endommagement de composants sensibles ou les projections de brasage, il faut qu’il y ait la possibilité de définir la courbe de la pression, tout comme le profil de température. L’utilisation de différentes géométries d’ouverture ou de gabarits à différents revêtements ne révèle pas nécessairement des différences significatives. La théorie des canaux de dégazage ne peut être confirmée ici, car ces gaz sont déjà éliminés pendant la phase de préchauffage. La répartition sur un plot de masse plus grand peut d’autant plus avoir un impact positif sur les conditions et la stabilité de la pression (voir p. ex. scooping etc.), ce qui entraîne un meilleur résultat. Il est d’autant plus difficile d’indiquer une pression forfaitaire qui entraînerait toujours un résultat optimal. En fonction de l’épaisseur de la couche humide, de la pâte à braser choisie et de l’ouverture du gabarit, il est possible d’obtenir des résultats de faible part de Voids inférieure à 2 % avec des pressions entre 10 mbar et 100 mbar.

Information: www.rehm-group.com