¿Qué ofrece la soldadura con perfiles de vacío? – Parte 2

Después de familiarizarse en la primera parte con el tema de la soldadura a través de los perfiles de vacío, en esta segunda parte se profundizará en el tema y se llevará a cabo una discusión acerca de los resultados de la soldadura.

En la figura 1 se muestra el diseño íntegro de la placa de prueba. En esta interpretación solo deben considerarse los componentes con terminales de masa. En cada placa se prevén dos aperturas idénticas por variación.

Ambas plantillas se han modificado en grosor y en el tipo de fabricación. Se ha utilizado una plantilla sin „paso de transformación“ adicional con un grosor de 120 µm. Como contrapunta, la otra mitad de la placa se ha utilizado con una variante recubierta de plasma y electropulida, y un grosor de plantilla de 110 µm.

La diferencia del perfil de soldadura se muestra en la figura 2 a través del uso de un perfil de vacío controlado en la imagen derecha. En cuanto al precalentamiento, se utilizó el llamado pre-vacío, el cual estabiliza el proceso de prueba, ya que las pruebas de soldadura se distribuyeron a lo largo de un día, por lo que, por ejemplo, la absorción de humedad de la pasta de soldadura puede llevar a resultados falsos. Al reducir la presión, pueden conseguirse unas condiciones estables.

Utilizando el vacío principal para reducir la formación de huecos, el tiempo sobre el liquidus se aumentó en 30 s. Se ajustaron una presión final de 10 mbar y un tiempo de mantenimiento de 10 s. Dado que la reducción de los huecos debe realizarse principalmente en estado fundido y que no puede ni debería llevarse a cabo de forma rápida, sería conveniente una extensión del tiempo de fusión.

Figura 2: Perfil de soldadura sin vacío (izquierda) en comparación con un perfil de vacío a 10 mbar y con un tiempo de mantenimiento de 10 s (derecha)

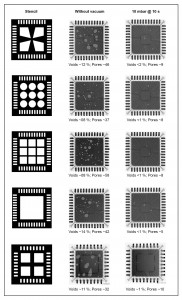

La comparación de los resultados de soldadura de ambos perfiles se muestra en la figura 3. En esta figura pueden identificarse ligeras diferencias en los resultados relacionadas con la apertura. Sin embargo, no pueden considerarse significativas. Significativo es el resultado con un valor de vacío de 10 mbar, con el que todos los puntos de soldadura mostraron un porcentaje de huecos < 2 %.

[caption id="attachment_456" align="alignright" width="182"] Figura 3: Comparación de las geometrías de la plantilla con y sin proceso de vacío [/caption]

Figura 3: Comparación de las geometrías de la plantilla con y sin proceso de vacío [/caption]

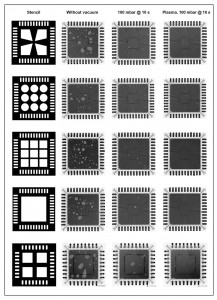

El resultado de una comparación extrema de soldaduras a presión ambiente y con un vacío de 10 mbar también se confirma por una prueba a 100 mbar. También en este caso, el porcentaje (< 3 %) y el número de huecos puede reducirse significativamente. Además, en este caso, la influencia de la elección de la geometría de la apertura y del tipo de plantilla sobre el resultado de la soldadura al vacío es igualmente baja. De manera subjetiva, da la impresión de que las plantillas de plasma tienden a causar un menor número de burbujas (voiding), lo cual podría deberse a la mejor activación de la pasta y a la consiguiente presión más estable. Así, la presión estable y constante de la pasta debería considerarse como un parámetro de influencia.

[caption id="attachment_457" align="alignleft" width="217"] Figura 4: Comparación de las geometrías de la plantilla, del tipo de plantilla y del proceso de soldadura[/caption]

Figura 4: Comparación de las geometrías de la plantilla, del tipo de plantilla y del proceso de soldadura[/caption]

Resumen

La soldadura con un uso selectivo del vacío puede contribuir a una reducción evidente del porcentaje y del contenido de huecos. Para que no se produzcan influencias negativas, como daños en los componentes sensibles o salpicaduras, la curva de presión debería poder perfilarse como un perfil de temperaturas. El uso de diferentes geometrías de apertura o de plantillas con diferentes revestimientos no debería mostrar obligatoriamente diferencias significativas en la soldadura al vacío. En este caso, la teoría de canales de desgasificación no puede confirmarse, dado que desaparecen ya durante el precalentamiento. Además, la distribución de una gran placa de masa puede tener una influencia muy positiva sobre el comportamiento de la presión y la estabilidad de la misma (véase, por ejemplo, vaciamiento/scooping, etc.), lo cual puede llevar a un mejor resultado. Del mismo modo, no puede fijarse un valor general de presión que siempre lleve a un resultado óptimo. En función del grosor de la capa de humedad, de la pasta de soldar seleccionada y de la apertura de la plantilla, pueden alcanzarse resultados con un porcentaje de huecos inferior al 2 % con valores de presión entre los 10 mbar y los 100 mbar.