Fachartikel. Messbare mechanische Genauigkeit in der Leiterplatten Produktion – Becker & Müller Schaltungsdruck GmbH

Steigende mechanische Anforderungen an Leiterplatten. Beispielsweise durch Investitionen in neue Fräs- und Bohranlagen, Einführung der Direktbelichtung und Entwicklung spezieller Kunden-Werkzeuge wurde über die Zeit das Portfolio erweitert und die Fertigung weiter optimiert. Durch die Integration eines Videomessmikroskops der Firma Garant und entsprechender Messprotokolle für die Kunden werden die Resultate dokumentiert.

Das Videomessmikroskop von Garant wird bei Becker & Müller für präzise Messungen im Prozess und in der Endkontrolle eingesetzt. Die technischen Daten und Möglichkeiten des Videomessmikroskops von Garant.

Verbesserungen gab es bei der Becker & Müller Schaltungsdruck GmbH jedoch nicht nur durch neue CNC-Maschinen. Neben speziellen Parametern für die nasschemischen Prozesse wurde auch der Gesamtprozess optimiert. Alle Verbesserungsmaßnahmen haben einen positiven Qualitätseinfluss auf die Leiterplatten. Darüber hinaus werden die Leiterplatten bei präzisen mechanischen Anforderungen nicht nur manuell vermessen, sondern die Einhaltung der Spezifikationen auch mit einem Videomessmikroskop sichergestellt.

Gemessen wird mit einem Videomessmikroskop von Garant. Garant gehört zur Hoffmann Group und diese ist mit seinen Entwicklungsteams auf Anwendungsgebiete wie Zerspanung, Spanntechnik, Handwerkzeuge, Betriebseinrichtung und mehr spezialisiert. Das Mikroskop kann auf der Z-Achse mit Messtaster und bei der X- und Y- Achse mit Optik und Messtaster (z. B. für Konturen) in einem Messbereich für bis zu X= 300 mm und Y und Z= 200 mm messen.

Das Videomessmikroskop wird bei Becker & Müller für präzise Messungen im Prozess und in der Endkontrolle eingesetzt. So werden Toleranzen im μm-Bereich mit einer hochauflösenden Farbkamera (6 Megapixel) und einem telezentrischen Objektiv gemessen. Für jede Leiterplatte wird eigens ein Messprogramm erstellt, welches anschließend beliebig oft mit hoher Wiederholgenauigkeit abgespielt werden kann – ein anwenderfreundliches Verfahren, bei dem Vermessung, Bewertung und Dokumentation automatisiert abläuft.

Bei der Becker & Müller Schaltungsdruck GmbH wird das Messprotokoll standardisiert elektronisch in einen Kundenreport übertragen. Mit einem Ampelsystem wird für die Mitarbeiter und Kunden optisch gleich aufgezeigt, wie das Messergebnis einzuordnen ist. Die „nummerierten“ Leiterplatten können dem Messergebnis exakt zugeordnet werden. Die Datenübertragung kann, je nach Kundenwunsch, elektronisch über die Cloud oder in Papierform erfolgen.

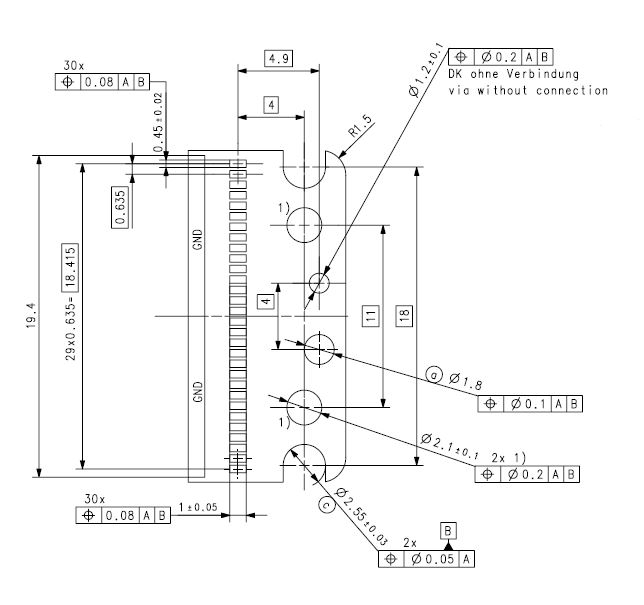

Die Leiterplatten-spezifischen Messprogramme werden vom Becker & Müller-Team selbst anhand von technischen Zeichnungen erstellt.

Die Leiterplatten-spezifischen Messprogramme werden vom Becker & Müller-Team selbst anhand von technischen Zeichnungen erstellt. Ein Programm wird einmal für eine bestimmte Leiterplatte erstellt und kann dann beliebig oft, automatisiert, wiederholt werden. Die Referenzpunkte auf der Leiterplatte werden manuell angefahren. Ganz egal, wie die Leiterplatte dabei auf dem Messtisch liegt, das Programm wird auf die Position entsprechend angepasst.

Das Basismaterial spielt bei der mechanischen Genauigkeit ebenfalls eine große Rolle. Da die physikalischen Eigenschaften des Leiterplatten-Trägermaterials keinesfalls mit denen von z. B. Metall – wo die Einhaltung enger Toleranzen einfacher wäre – gleichzusetzen sind, wurden bei Becker & Müller spezielle Bohrparameter für die jeweils verwendeten Materialien entwickelt.

Ein Kunde des Steinacher Unternehmens aus dem Bereich Messgeräte für ICs hat beispielsweise sehr hohe Anforderungen. Es werden Prüfvorrichtungen hergestellt, nicht eingehaltene Toleranzen bei den Leiterplatten würden dann entweder keinen oder schlechten Kontakt in seinem Messsystem bedingen und sind daher nicht akzeptabel. Die hergestellten Leiterplatten werden beim Kunden später mittels Passstiften montiert, daher müssen auch die Bohrungen exakt sein und genau positioniert werden. In der Kundenanwendung werden Prüfspitzen auf die Kontaktpads gefahren. Das Leiterbild muss also genau zu den Bohrungen passen. NDK Bohren (nicht durchkontaktiertes Bohren) ist einer der letzten Schritte vor dem Ausfräsen der Leiterplatte. Durch die hohe mechanische Genauigkeit bzw. durch die Einhaltung vorgegebener Toleranzen, wird einer erhöhten Ausfallrate und damit verbundenen hohen Kosten entgegengewirkt.

Die Anforderungen in diesem Kundenprojekt gehen daher an die Grenzen der mechanischen Realisierbarkeit. Die Toleranzen wurden im speziellen Kundenprojekt z.B. mit einem Bohrdurchmesser +-10 µm und einer Positionsgenauigkeit +- 20 µm bei Leiterbild zu Bohrungen festgelegt. Durch die Nutzung des Videomessmikroskops wird der Fertigungsprozess kontrolliert, höchste Qualität sichergestellt und dies für jede einzelne Leiterplatte lückenlos dokumentiert.

Der Produktbereich mit sehr hohen Anforderungen an die mechanische Genauigkeit wächst bei Becker & Müller. Mit dem Trend im Markt, dass die Leiterplatte immer öfter als Träger für mechanische Komponenten verwendet wird, ist die Optimierung und Weiterentwicklung der Prozesse stetig notwendig.

Modernisierungsprojekt Bohr- und Frässysteme DRB 610 1+1 AL der Ernst Lenz Maschinenbau GmbH wurden in die Fertigung der Becker & Müller Schaltungsdruck GmbH integriert.

Mechanische Eigenschaften gewinnen auch an Bedeutung, wenn beispielsweise Komponenten im späteren Endprodukt direkt auf die Leiterplatte geschraubt oder diese mit Passstiften exakt ausgerichtet werden soll. Der Einfluss der Leiterplattenqualität auf die Produkte der Kunden steigt auch aus dieser Richtung weiter.

„Wir investieren kontinuierlich in unsere Prototypenfertigung und entwickeln diese permanent weiter. Unter anderem solche Projektanforderungen sind es, die uns im Sinne der Qualität vorantreiben.“ Für Janik Becker von der Becker & Müller Schaltungsdruck GmbH ist die Auswahl des hochpräzisen Equipments und die Weiterentwicklung der Prozesse für die eigene Produktion goldrichtig. Da heißt es, auch für die Zukunft, nicht stehen bleiben.