Die EKRA Vielfalt außerhalb des Standards – innovative Drucklösungen mit Potenzial für mehr

EKRA aus Bönnigheim ist als Anbieter von Sieb- und Schablonendruckern für die Elektronikfertigung sicherlich allen unseren Lesern bekannt. Bei einem Besuch am Firmensitz ergab sich die Gelegenheit auch einmal etwas über die Aktivitäten des Unternehmens kennenzulernen, die etwas außerhalb des Kerngeschäfts liegen, aber gleichermaßen interessant sein dürften.

Anwesend waren Jakob Szekeresch, Geschäftsführer von EKRA Automatisierungssysteme GmbH in Bönnigheim, Torsten Vegelahn, verantwortlich für den Produktbereich SERIO, und Franz Plachy, der bei EKRA für den Geschäftsbereich HYCON zuständig ist.

Im Gespräch wurde beleuchtet, wo EKRA neben dem Kerngeschäft Nischenanwendungen entwickelt, die in Zukunft Anwendungen für den breiten Massenmarkt sein können. In der Vergangenheit hat sich schon mehrfach gezeigt, dass durch das Aufzeigen von alternativen Fertigungsmöglichkeiten auch dazu passende Anwendungen „entdeckt“ werden.

Die SERIO 4000 Multistep

Auf gutem Weg

EKRA verzeichnet gegenwärtig einen großen wirtschaftlichen Erfolg, so Szekeresch, die Nachfrage ist bestens und die Kapazitäten sind voll ausgelastet. Deswegen wird der Standort Bönnigheim in naher Zukunft weiter ausgebaut, Neubauflächen sind bereits in Planung und nach den erforderlichen Genehmigungsverfahren wird dann auch gebaut.

In mehreren Schritten zur langen Leiterplatte

Vegelahn stellte das neu entwickelte Multistep-Verfahren vor, eine einzigartige Methode für das Bedrucken von extrem langen Leiterplatten. Jede Leiterplatte produziert beim Bedrucken einen Verzug (Stretch). Dieser kann bis zu 300 µm pro Meter Länge betragen. Das Bedrucken solch langer Leiterplatten ist natürlich auch mit einem Dispenser in ausreichender Genauigkeit möglich, allerdings zu ungleich höheren Kosten als der Druck im Multistep-Verfahren. Je größer die Leiterplatten sind, umso größer ist der Verzug über die komplette Länge. Das wiederum wirkt sich sehr negativ auf die Druckgenauigkeit und Wiederholbarkeit aus.

Aufbau einer Reel to Reel Linie

Um diesen Verzug zu kompensieren wird die Leiterplatte beim Multistep Druckverfahren in bis zu drei kleinere, virtuelle Segmente aufgeteilt und dann bedruckt. Dadurch können auch auf 1500 mm langen Leiterplatten 01005 Bauelemente verarbeitet werden, wobei ansonsten bei einer solchen Länge höchstens 1206-Bauteile für eine fehlerfreie Verarbeitung in Frage kämen. Dieses Verfahren ist bereits bei mehreren Kunden im Einsatz und hat sich in der Praxis bewährt. Die SERIO 4000 Multistep kann dank der möglichen Segmentierung auch herkömmliche Druckschritte durchführen – ein großer Vorteil, so kann eine Produktion von langen Leiterplatten schnell auf eine Standardproduktion umgestellt werden. Neben dem momentanen Fokusgebiet der LED-Fertigung haben Untersuchungen auch Potenzial für weitere Anwendungen gezeigt. Es gibt einen Markt für so große Längen, es gibt aber auch Anwendungsgebiete in denen das Multistep-Verfahren ungeahnte Möglichkeiten aufzeigt.

Das Multistep-Verfahren segmentiert Schablone und Leiterplatte

Alternative zur Einzelfertigung

Franz Plachy, Spezialist für die HYCON Produktfamilie lenkte dann das Augenmerk auf das Reel-to-Reel Verfahren mit flexiblen Folien. Bereits seit 1999 bietet EKRA Konzepte für die Endlosfertigung von Folien an. Neu ist, dass es nun erstmalig eine Möglichkeit gibt, auf einer bestehenden Reel-to-Reel Linie bei ASYS Muster zu fertigen. Diese Möglichkeit ist einmalig in Europa. Das Unternehmen arbeitet mit den Partnern Fuji, Rehm und db-matik im Verbund. Diese starken Partner können interessierten Kunden Standardlösungen zu Verfahren anbieten, aber selbstverständlich können auch maßgeschneiderte Lösungen entwickelt werden. Die Möglichkeit der Endlosfertigung ist eine kostengünstige Alternative zur Einzelfertigung auf Trägern und kommt z.B. bei Dashboards im Automobilbau zum Einsatz. Die einzelnen Einheiten werden endlos auf die Folien gedruckt und anschließend in ihre Einheiten aufgetrennt und bei Bedarf getestet. Hier sind natürlich ebenso Anwendungen im Bereich von Smart Textile denkbar.

3D Druck mit ungeahnten Möglichkeiten

Auch der 3D Druck ist das Spezialgebiet von Franz Plachy. Mit 3D Druck ist hier nicht das doch recht grobe dreidimensionale Druckverfahren gemeint, das jetzt in die Haushalte und Bastelkeller vordringt. Es ist hier die Rede von Auflösungen um die 30 µm mit Bauteilhöhen bis zu 100 mm. Diese Strukturen sind denkbar zum Beispiel als Zahnräder in Mikrodosierpumpen, als Mini-Kühlrippen, Mikro-Ventile und in unzähligen weiteren Anwendungsgebieten. Wechselnde Drucklagen von z.B. Metall und Keramik sind möglich.

Reel to Reel Drucker

Das Verfahren beruht immer darauf, dass ein pulverisiertes Medium, Metall oder Keramik, mit einem Binder vorliegt und so als Paste gedruckt werden kann. Die einzelnen Drucklagen werden zunächst angetrocknet und in einem anschließenden Wärmeprozess werden die ausgedruckten Strukturen gesintert.

Dabei gestattet das Verfahren eine hohe Designfreiheit der Bauteile, so sind beispielsweise integrierte Kanäle oder Kammern realisierbar.

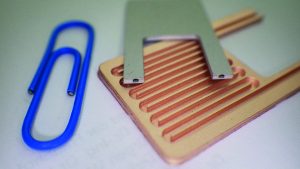

Dies ist mit Sicherheit ein Zukunftsthema, beispielsweise erfährt jüngst die Brennstoffzelle in manchen Anwendungsbereichen eine Renaissance, hier können mit Hilfe des 3D Drucks fein strukturierte metallische Bipolarplatten (BPP) erzeugt werden, wie sie in elektro-chemischen Energiewandlern wie PEM-Brennstoffzellen und Elektrolyseuren eingesetzt werden.

EKRA arbeitet in diesem Bereich in Kooperation mit dem Fraunhofer IFAM in Dresden. Gemeinsam werden Konzepte zur Herstellung von komplexen Teilen, auch in Materialkombination, erarbeitet. Jegliches in Pulverform vorliegendes Material kann mittels Sieb oder Schablone gedruckt werden und wird am Ende gesintert. Spezielle Maschinen für das Verfahren sind vorhanden, die sich dann aber deutlich vom herkömmlichen 2D Druck unterscheiden. Weitere Anwendungen sind in Bereichen Pharma, Schmuck, Uhrenindustrie oder der Medizintechnik zu finden.

Die Zukunft der Maschinenbedienung mit mobile Devices

Mit PULSE in Richtung mobile Maschinenbedienung

Die Elektronikfertiger sind angehalten immer effektiver und kostengünstiger zu produzieren. Moderne, hocheffektive Maschinen leisten dazu ihren Teil. Aber der Mensch ist ein steter Begleiter an jeder Linie. Bereits 2013 stellte ASYS eine Smart Factory Lösung vor, die den Operator bei seinen Tätigkeiten unterstützt. Es werden mobile Devices, wie z. B. eine Smart Watch oder ein Tablet eingesetzt.

Aktuell arbeitet die ASYS Group an der Erweiterung des Systems. So soll der Bediener nicht nur Handlingsysteme sondern auch komplexe Prozessanlagen, wie den Drucker, ortsunabhängig bedienen zu können. Und er kann noch mehr mit dem System interagieren. Die Maschine sendet nicht nur Meldungen auf das tragbare Gerät des Bedieners, der Bediener kann auch von seinem mitgeführtem Gerät aus Befehle an die Maschine geben, um z. B. Warnmeldungen zu quittieren oder Prozesse wieder in Gang zu setzen.

Im Detail kann das so aussehen: der Bediener ist mit der Nachbeschickung von Bauteilen beschäftigt , dann meldet eine Prozessmaschine einen Fehler. Jetzt erhält der Bediener eine aussagekräftige Meldung auf seinem PULSE Device und kann an Hand der umfänglichen Informationen entscheiden, wie weiter verfahren werden soll. So ist es ihm möglich, die Maschine von der Entfernung zu starten. Er kann also direkt, ohne zur Maschine zu gehen, reagieren. Das erspart Wege und somit Stillstandzeiten, erhöht den Durchsatz und reduziert den Stressfaktor des Bedieners.

Ein Mikrowärmetauscher als Beispiel für die Anwendungsvielfalt von 3D Druck

Wissen teilen als Weg zum Erfolg

EKRA bietet seit vielen Jahren kundenspezifische Schulungen zu Maschinen und Prozessen an. Von der einfachen Maschinenbedienung bis zur spezialisierten Prozessschulung beim Druck mit VIA Filling. Viele Schulungen werden direkt auf den Kunden abgestimmt und fokussieren sich dann auf entsprechende Anforderungen. Die Schulungen und Seminare finden bei EKRA vor Ort statt, verschiedene Partner unterstützen die Druckspezialisten mit Präsentationen aus verwandten Fachbereichen.

Drucktechnische Sonderanwendung, z.B. Dickschichtdrucke, also technischer Siebdruck, finden auf Schulungen und Messen oft keine ausreichende Plattform zum Informationsaustausch. EKRA bietet aus diesem Grund alle drei Monate ein Seminar rund um das Thema Dickschichtdrucke an. Dabei steht der Wissenstransfer und Austausch unter Spezialisten und Anwendern im Vordergrund.

Meet the Experts: Anwender tauschen sich mit Experten aus

Zusätzlich bietet EKRA das Seminar „Meet The Experts“ an: Eine Seminarreihe, die verschiedenste Themen für eine breite Anwendergruppe aufbereitet. Von regelmäßigen Schulungen für Prozessverantwortliche, hin zu alltäglichen Themen zum Druckprozess oder zu spezialisierten Seminaren – bei EKRA findet sich immer ein passendes Angebot. Da diese Seminare mit begrenzter Teilnehmerzahl gehalten werden, kommt neben den fachlichen Inhalten mit praktischem Teil auch die Diskussion nicht zu kurz. Gerade dieser Austausch an Erfahrung, Lösungen und auch Problemstellungen ist eine Bereicherung für alle Teilnehmer. Oft entwickeln die Besucher auch gemeinsam Lösungen oder ein Beteiligter kann aus seinen Erfahrungen heraus einen wichtigen Beitrag zur Problemlösung leisten; so kommen Erfahrungen und Problemstellungen aus der Praxis wieder bei EKRA an und fließen in das umfangreiche Know-how des Siebdruckerherstellers ein – ein Wissen das dann wieder allen Kunden zu Gute kommt.

Tatjana Hofmann, Asys Group; Jost Dennier, SMT-Verlag