Qualitätsmanagement durch Qualitätssicherung Kontrolliert zur Null-Fehler-Fertigung

Das erklärte Ziel im Qualitätsmanagement jeder Elektronikfertigung ist ein fehlerfreier Produktionsprozess, in dem die einzelnen Prozessschritte reproduzierbar und komplett rückverfolgbar sind. Eine manuelle Nacharbeit elektronischer Baugruppen ist häufig nicht zulässig, zudem ist sie zeit- und kostenintensiv und „versteckte Kosten“ wie Produktivitätsraten oder Personaltraining müssen berücksichtigt werden.Ein automatisch kontrollierter Lötprozess ist daher der erste und wichtigste Schritt zur Sicherung der Produktionsqualität. Die integrierte automatische Baugruppennacharbeit ermöglicht schließlich die vollständig dokumentierte Null-Fehler-Fertigung.

Unter den automatisierten Lötprozessen gilt der Selektiv-Lötprozess als besonders anspruchsvoll. Aber auch der bekannteste Prozess, der Wellen-Lötprozess, steht bedingt durch die wachsende Komplexität der Baugruppen vor immer neuen Herausforderungen. Die variablen Parameter wie beispielsweise die Flussmittelmenge, Vorheiztemperatur oder die Benetzungszeit und Lottemperatur haben einen entscheidenden Einfluss auf die Qualität einer Lötstelle.

Typische Lötfehler und ihre Ursachen

Lötbrücken sind eine der Hauptursachen für fehlerhafte Baugruppen. Wie für viele typische Defekte können hierfür unterschiedliche Faktoren ursächlich sein. Bei bleifreien Prozessen trägt das geringere spezifische Gewicht der Lotlegierung zu einem veränderten Fließverhalten bei, das zu Brücken führen kann. Jedoch kann auch ein ungenügender Flussmittelauftrag oder Vorheizprozess Lötbrücken verursachen.

Schlechte Lotdurchstiege sind häufig auf eine ungenügende Wärmebilanz zurück zu führen. Eine nicht ausreichende Flussmittelmenge kann aber ebenfalls die Ursache für diesen Defekt sein.

Dies sind nur einige wenige Beispiele für mögliche Lötfehler. Oft stehen sie im Zusammenhang mit dem Flussmittelauftrag oder Wärmeeintrag beim Vorwärmen der Baugruppen oder während des Lötprozesses. Es ist also durchaus sinnvoll, diese Prozessschritte zu überwachen und zu kontrollieren.

Lötbrücken gehören zu den häufigsten Fehlern in THT-Prozessen.

Der Flussmittelauftrag: Auf die korrekte Menge kommt es an

Das Flussmittel macht im Grunde genommen den nachfolgenden Lötprozess überhaupt erst möglich. Es löst die vorhandene Oxidschicht und verhindert eine erneute Oxidation, so dass eine Benetzung stattfinden kann. Es muss also ausreichend Flussmittel an die Lötstellen gebracht werden, um einen optimalen Lotdurchstieg während des folgenden Lötprozesses zu erhalten. Andererseits sollten keine Flussmittelrückstände auf der Leiterplatte verbleiben, da diese zu deutlichen Qualitätseinbußen, bis hin zum Ausfall des Produkts, führen können. Flussmittelüberwachungssysteme sind daher essentiell. Die einfachste Variante, die vor allem bei Selektivlötanlagen Verwendung findet, ist die Überwachung der Funktion der Fluxerdüse. Hierbei durchläuft die Fluxerdüse einen Testzyklus bevor der eigentliche Flussmittelauftrag im Produktionsmodus stattfindet. Damit kann sichergestellt werden, dass die Funktion der Fluxerdüse zum Zeitpunkt des Tests gegeben war, es ist jedoch kein Rückschluss auf die tatsächliche Produktion möglich.

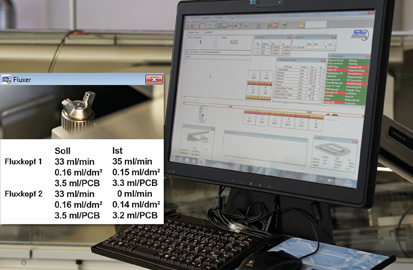

Weitaus zuverlässiger ist die Mengen- oder Volumenüberwachung während des Flussmittelauftrags, sowohl bei Selektivprozessen als auch bei konventionellen Wellenlötprozessen. Während des Fluxprozesses wird hier die tatsächlich aufgetragene Flussmittelmenge gemessen und mit einem Sollwert verglichen. Stellt das System eine Abweichung fest, wird eine Fehlermeldung ausgegeben und gegebenenfalls der Einlauf für nachfolgende Baugruppen gesperrt. Bei Selektiv-Lötanlagen werden zusätzlich die Fehlerursache sowie der Name der fehlerhaften Geometrie über die Software angezeigt. Damit garantiert die Flussmittelmengenüberwachung höchste Prozesszuverlässigkeit und konstante Prozessbedingungen, ohne jeglichen Einfluss auf die Taktzeit.

Automatische Flussmittelmengenmessung im konventionellen Wellenlötprozess.

Überwachung des Vorheizprozesses

Die Überwachung der Vorheizung ist erforderlich, um definierte Temperaturprofile zu erhalten, die wiederum für die Aktivierung des Flussmittels notwendig sind.

In Wellenlötprozessen sorgen neue Strahlersysteme, die sich durch eine sehr schnelle Reaktionsfähigkeit auszeichnen dafür, dass sich ein großer Baugruppenmix und hohe Produktionsvolumen nicht länger ausschließen. Abhängig von der thermischen Masse der zu bearbeitenden Baugruppen kann die Wärme der Atmosphäre innerhalb der Maschine aber einen großen Einfluss auf das Temperaturprofil haben. So könnte beispielsweise eine massearme Baugruppe zu stark aufgeheizt werden, wenn sie nach einer großen Serie von massereichen Baugruppen mit entsprechend hoher Heizleistungseinstellung die Anlage durchläuft, da sich die Temperatur im Tunnel zwangsläufig im Volllastbetrieb aufheizt. Um ein konstantes Temperaturprofil zu erreichen, erfassen zusätzliche Temperatursensoren in der Wellenlötanlage kontinuierlich den Zustand der Atmosphäre und messen den Einfluss auf die Leiterplatte. Mit dieser zusätzlichen Regelung führt eine hohe Temperatur innerhalb der Anlage zu einer Absenkung der Strahlungsleistung für das in diesem Bereich laufende Produkt. Dadurch wird die für das jeweilige Produkt resultierende Vorwärmtemperatur unabhängig vom Anlagenzustand sehr konstant gehalten.

Bei Selektiv-Lötanlagen ist eine der gängigsten und zudem zuverlässigsten Methoden zur Überwachung des Vorheizprozesses die Verwendung von berührungslosen Infrarot-Thermometern (Pyrometer).Ein Pyrometer ermittelt die von einem Objekt abgegebene Infrarotstrahlung und berechnet auf dieser Grundlage die Oberflächentemperatur. Gekoppelt mit einer entsprechenden Software, kann die auf der Leiterplatte erforderliche Vorheiztemperatur exakt vorgegeben werden, wodurch eine gradientengesteuerte Regelung des Vorheizprofils möglich ist.

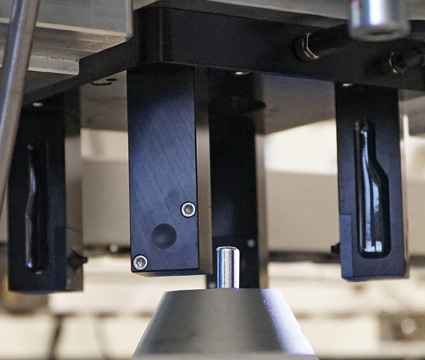

SEHO Kreuzsensor: Automatische Wellenhöhenregelung und gleichzeitig Werkzeugvermessung

Maximale Kontrolle für den Lötbereich

Dem Lötbereich – Herzstück des Prozesses – sollte spezielle Aufmerksamkeit gewidmet werden, da viele Variable das Lötergebnis beeinflussen können. Hierzu gehören beispielsweise die Temperatur der Lotlegierung und das Lotniveau im Tiegel, die daher permanent überwacht und automatisch geregelt werden müssen.

Vor allem im Selektivlötprozess, wo naturgemäß mit sehr kleinen Lötdüsengeometrien gearbeitet wird, ist zudem eine Wellenhöhenkontrolle erforderlich, um konstante und reproduzierbare Prozessbedingungen zu erhalten.

Vor allem bei Multidüsen-Systemen ist die Wellenhöhenüberwachung mit Wirbelstromsensor von Vorteil. Basierend auf dem Prinzip der kommunizierenden Röhren, einer indirekten Messung, entsteht hierdurch sowohl an den Lötdüsen als auch am Messtrichter die gleiche Höhe. Das Signal des Wirbelstromsensors wird mit einem Sollwert verglichen und so die Wellenhöhe konstant gehalten.

Das einfachste Verfahren bei Miniwellenprozessen besteht in der Verwendung einer Messnadel, die mit der Spitze eine Kontaktmessung zur Lötwellenoberfläche ausführt. Alternativ kann die Wellenhöhe mit einem Lasermesssystem automatisch geregelt werden. Die Messung findet hierbei simultan zum Produktionsprozess statt, so dass die Taktzeit nicht beeinflusst wird. Die direkte Messung der Wellenhöhe erkennt zudem Verschmutzungen im Düsensystem, die das Lötergebnis beeinflussen könnten.

Besonders effektiv ist der von SEHO entwickelte Kreuzsensor, der gleich mehrere Funktionen übernimmt. Zum einen wird hiermit die Wellenhöhe in Miniwellen-Lötprozessen präzise geregelt. Die Messung erfolgt dabei berührungslos direkt an der Lötdüse und ist vollkommen unabhängig von der eingesetzten Lotlegierung.

Gleichzeitig dient der Kreuzsensor aber auch zur automatischen Werkzeugvermessung: Durchmesser, Höhe und Einbaulage der Lötdüse werden automatisch geprüft und somit potenzielle Bedienfehler ausgeschlossen. Eine weitere Funktion übernimmt der SEHO-Kreuzsensor, wenn Zusatzprozesse, wie ein automatischer Bürstprozess, in der Selektivlötanlage integriert sind. Der Kreuzsensor überwacht dann ebenfalls den Zustand der Bürste und zeigt bei entsprechender Abnutzung einen erforderlichen Austausch der Bürste automatisch an.

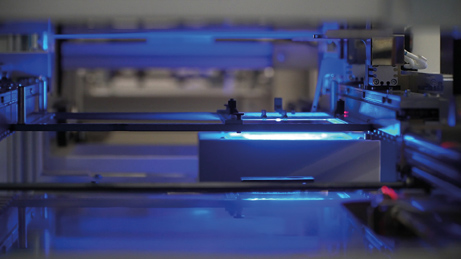

Null-Fehler-Fertigung: AOI-System integriert im Selektivlötprozess.

Zusätzliche automatische Überwachungsfunktionen tragen dazu bei, potenzielle Lötfehler zu vermeiden. Hierzu gehören zum Beispiel die automatische Korrektur der x, y und z-Werte bei Baugruppen mit Versatz oder Durchbiegung, oder ein intelligentes Tool-Management, bei dem über Sensoren und Software überwacht wird, dass nur Produkte zur Bearbeitung eingelassen werden, für die die Anlage entsprechend gerüstet ist. Auch die kontinuierliche automatische Überwachung der Stickstoff-Eingangsqualität sowie der für den Prozess erforderlichen Stickstoffmenge trägt zur Sicherung reproduzierbarer Ergebnisse entscheidend bei.

AOI integriert im Prozess

100% Prozesskontrolle sichert das PowerVision AOI-System, das direkt in die Selektiv-Lötanlage integriert werden kann und im Hinblick auf die Gesamtproduktionslinie enorme Vorteile bietet. Die Auswertung von Trend- und Serienfehlermeldungen ermöglichen eine frühzeitige Prozessoptimierung, wodurch die Effizienz der Fertigungslinie deutlich gesteigert wird. Dies betrifft besonders die Bauteilebestückung und den Lötprozess, aber auch Designfehler werden schnell sichtbar.

Die Inspektion einer Baugruppe findet dabei parallel zum Lötprozess der nachfolgenden Baugruppe statt. Neben kurzen Taktzeiten bietet das System eine hohe Wirtschaftlichkeit, da die Lötanlage und das AOI-System gleiche mechanische und elektrische Komponenten nutzen und zudem keine zusätzliche Stellfläche in der Fertigung erforderlich ist. Die AOI-Einheit prüft die Baugruppen auf typische THT-Lötfehler, wie beispielsweise Nichtbenetzung oder ungenügende Benetzung, Lötbrücken, fehlender Drahtanschluss oder Lotperlen.

Konzept einer automatischen „Null-Fehler-Fertigungslinie“

In einer anschließenden Separierstation können fehlerfreie und als fehlerhaft erkannte Baugruppen automatisch voneinander getrennt werden. Die Verifizierung und Klassifizierung der detektierten Lötfehler erfolgt an einem Verify-Arbeitsplatz. Anschließend kann die Baugruppe wahlweise einer weiteren Lötanlage zugeführt werden oder sie durchläuft die gleiche Lötanlage ein zweites Mal. Hier wird dann entsprechend der Fehlerklassifizierung ausschließlich an den Fehlerkoordinaten ein automatischer Nacharbeitsprozess durchgeführt. Ein deutlicher Vorteil aus prozesstechnischer Sicht, da nur die fehlerhafte Lötstelle den Prozess erneut durchläuft, nicht die gesamte Baugruppe.

Durch die Integrierung des PowerVision AOI-Systems sind alle Prozesse komplett rückverfolgbar und vollständig reproduzierbar. Die einzelnen Fertigungsschritte sind natürlich verlinkt und es erfolgt ein bidirektionaler Datenaustausch. Alle relevanten Prozess- und Maschinenparameter werden vollständig erfasst, analysiert und dokumentiert und natürlich ist auch die Anbindung und Produktionssteuerung durch ein MES-System möglich. Das Ergebnis: Automatisch null Fehler.

Heike Schlessmann

Marketing Manager

SEHO Systems GmbH