Standort D-A-CH – eine Gewissensfrage?

Mal ganz ehrlich – entspricht der nun deutliche Zuwachs von verkauften PCs und Laptops dem Wunschdenken der Offiziellen, eine Wende in der Digitalisierung geschafft zu haben? Haben wir die Themen der „Industrie 4.0“ wirklich schon hinter uns und streben die 5.0 an? Ist die „KI“ unser tägliches Brot geworden und widmen wir uns daher schon der Evolution des Denkens?

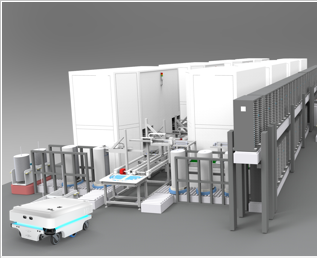

Automatisierte Lagersysteme auch für den Mittelstand

Bei uns geht das Internet gerade nicht – Bandbreitenprobleme. Das Glasfaserkabel liegt nur 2m vor dem Gebäude –aber ein Anschluss ist „derzeit nicht geplant“. Der Handy-Empfang im Industriegebiet ist mangelhaft bis unmöglich – wir gehen vor das Gebäude, wenn wir mit dem Handy telefonieren müssen und das in nur 20km Entfernung zur nächsten Großstadt. Das FAX geht nach der Umstellung auf eine digitalisierte Leitung fast gar nicht mehr, obwohl es noch immer ein rechtlicher Standard ist. Dokumente, wie Angebote, Bestellungen, Lieferscheine und Rechnungen sind noch immer nicht maschinell lesbar und zu automatisieren. Ja und bei „KI“ ist man mit der Definition nicht wirklich weitergekommen – da steht bei WIKI „Der Begriff ist schwer definierbar, da es bereits an einer genauen Definition von „Intelligenz“ mangelt.“ – oha.

Ich bin mal so frei – wir lügen uns hier in die eigene Tasche. Auch die vielbesprochene Automatisierung der Branche kommt nicht weiter – bei uns nicht. Schauen wir mal nach Asien, nach China. „Die werden uns so schnell nicht einholen …“ – den Satz kennen sie, aber wer hat wirklich Ahnung, was dort abgeht? Viele wissen nicht, oder wollen es nicht wissen, dass gerade auch dort nun die Automatisierung massiv vorangetrieben wird – ja Innovationen auch nun von dort kommen. Auch in Osteuropa haben die jungen Leute eigene Ideen und viel Tatenkraft gezeigt – die sind schon lange nicht mehr nur die verlängerte Werkbank.

Automatisierte Inspektion auch im Warenausgang

Die Elektronik-Produktion in DACH steht auf guten Füßen, die Auftragsbücher sind trotz und manchmal gerade wegen Corona gut gefüllt. Es läuft mit schwierigen Produkten, die in kleineren und mittleren Stückzahlen und hohen Anforderungen gefordert sind. Das muss nicht so bleiben!

Unser Unternehmen ist seit ca. 20 Jahren am Markt und spezialisiert für Test- und Inspektionsaufgaben (AOI, SPI, AXI, ICT, FKT, FP). Da hat sich weltweit viel getan, aber auch hier kommen die marktbestimmenden Hersteller zumeist schon aus Asien. Leider werden die nun doch recht ausgefeilten Systeme noch immer als GUT/SCHLECHT Sortiersysteme genutzt – wie zu den guten alten ICT-Zeiten, als das Papierticket auf die Baugruppe geheftet wurde und zu Fuß zum Reparaturplatz gebracht wurde (wird?). Ach ja, ein Punkt wurde noch aufgeklebt.

Die Zuführungen der Waren durchlaufen einen manuellen Wareneingang, einer Kommissionierung mit eigenen „Boardmitteln“ und dann wird das zum Produktionsgerät getragen/ gerollt. Die Inspektions- und Testsysteme sind dann sehr oft noch am Ende der Produktion-Linien oder als Insellösung angesiedelt, sodass der qualitativ gewünschte Warenausgang gewährleistet ist. Wie „gut“ das Gute dann wirklich ist, wissen viele nicht.

OK – ich provoziere hier etwas, aber das ist zu oft noch tägliches Brot und unser aller Werdegang. Großunternehmen sind da mit Sicherheit weiter, aber es geht ja prinzipiell auch um die Standortsicherung – da gehören die mittleren und kleinen Unternehmen dazu. Hier und auch bei den ganz Großen, gibt es einen starken Nachholbedarf.

Automatisierung beginnt beim Warenein- gang

Schon seit vielen Jahren verlangen unsere Kunden, die Ergebnisse aus den qualitätssichernden Geräten mit einer Schnittstelle anzubieten, sodass auch Auswertungen – idealerweise Prozessrückkopplungen möglich sind. Das macht man heute zumeist mit API- oder XML-Schnittstellen, manchmal auch mit einer simplen CSV. Die sind dann leicht zu integrieren.

Steht die Anfrage an unser Unternehmen, auch die „Tracebility“ mit anzubieten, fragen wir oft provokant, wieviel Kilogramm es denn sein sollen. Dabei sind die notwendigen Daten zumeist vielfältig vorhanden. Aus der Planung kommt es zur Bestellung, dann zum Wareneingang, zur Produktion, zur Kontrolle und dann zum Kunden. Für jeden dieser Schritte können CAD-Daten, Artikel, Verbrauchsmaterialen, Werkzeuge, ja Prozesse eingebracht werden. Kein Wunder also, wenn wir nach der Integration der Ergebnisse der Testsysteme, dann schnell auch Baustellen am Bestücker, am ERP-System, bei der Kommissionierung etc. haben. Das zieht sich dann, wenn man es ernsthaft (und gesetzeskonform) angeht, wie ein roter Faden durch. Und das scheint auch der Hemmschuh zu sein. Wie soll sich ein kleineres Unternehmen solch riesige Werkzeuge leisten und unterhalten können? Das geht auch stückweise, wenn man sich mal im Vorfeld die Gesamtheit vor Augen führt und bei aller Automatisierung – eine gewisse Flexibilität muss erhalten bleiben. Wir kennen die Rückfragen – „…dann kann ich ja meinen First-Pass-Yield gar nicht mehr editieren…?“ – genau, denn deswegen heißt der so. Jeder Kunde, der diesen „Leidensweg“ angefangen und durchschritten hat, wird aber bestätigen, dass plötzlich Abläufe, Prozesse, Auslastungen und am Ende sogar die Anzahl der Aufträge besser geworden sind. Und man ist vorbereitet für den nächsten Schritt, weitere Automatisierungen einzuführen.

Automatisierung auch für kleines Budget

ATEcare hat aufgestockt und ein vollkommen neues Marktsegment hinzugenommen – die Materialwirtschaft. Und da sind wir nicht die Einzigen – das ist ein Trend der Zeit. Wir haben ein Netzwerk von Herstellern, Anbietern und IT-Unternehmen zusammengebracht und auch Eigenentwicklungen unternommen, um eine möglichst große Bandbreite von Lösungen für den Warenfluss anbieten zu können. Das bekommen sie von keinem Anbieter immer aus eigener Fertigung. Wir haben dabei größten Wert daraufgelegt, nur moderne Lösungen mit Ansätzen oder fertigen Equipment mit hohen Automatisierungsgrad ins Portfolio aufzunehmen. Die Anbieter sind international unterwegs und alle sehr erfolgreich, aber wir haben auch dafür gesorgt, das lokale Integratoren (SW&HW) dabei sind.

Die Hardware ist das eine – ohne Software geht dabei gar nichts. Auch hier lassen wir die Tore offen – der Kunde kann mit gelieferten Schnittstellen selbst aktiv werden , aber wir können auch die nötigen Schnittstellen oder gar übergeordnete Software für das Materialmanagement liefern oder Vorhandenes integrieren. Die Palette geht von neuen, modernen Wareneingangsscanner, über den Bauteilzähler bis zum automatisierten innerbetrieblichen Transport (AIV/AGV). Den bestehenden Ablauf der Produktion können wir adaptieren und aus dem Test- und Inspektionsequipment, Feedback generieren.

Automatisierter Transport in flexibler Umgebung

Da es in der Elektronik nie wirklich eine Just-In-Time Produktion gibt, ist ein Lagermanagement sehr wichtig. Hier können wir mit modernen Tower-Lösungen, geführten Pick-to-Light Lösungen, aber auch mit vollautomatischen Rollen-, Bauteil-, Werkzeug- und Magazin-Lagern dienen. Diese werden immer individuell geplant. Das ist auch für kleinere Unternehmen gut möglich, bestehende Lager umzurüsten bzw. zu automatisieren – eine Dauer-Inventur ist nur eines der erheblichen Vorteile – von den vielen Fehlerquellen, die bei rein manueller Bedienung nun mal entstehen, ganz zu schweigen. Das bringt viele Vorteile für die Kunden, was sich mit Sicherheit auch schnell rechnen wird – aber, das bringt auch einen Berg Arbeit mit, eine solche Umsetzung aufzustellen. Hier geht es um die Analyse des IST-Zustandes, den Ideen und Wünschen aber auch um Planung der zukünftigen IT. Vielleicht kommt ja doch bald die Drohne und bringt die dringend benötigte Ware – sind sie vorbereitet?

Wir glauben, wir sind auf einen guten Weg. Wir wissen aber, dass Viele sich hier zurückhalten, weil es auch einen recht großen Aufwand bedeutet und natürlich auch investiert werden muss. Wenn es aber hier in D-A-CH keiner in die Hand nimmt, tun es andere – vielleicht reicht es ja dann noch bis zur Rente, aber für unsere Kinder und Enkel sicherlich nicht mehr – Dann werden wir überholt. Vielleicht ist das mit der Digitalisierung und Automatisierung doch nicht so blöd?

Auto: Olaf Römer, Geschäftführer der ATEcare Service GmbH & Co. KG, Aichach