Automotive-Elektronik. Prüfung von Invertern in Elektrofahrzeugen mit einer passiven Ersatzlast

Die zunehmende Integration von leitungselektronischen Komponenten in Elektro- und Hybridfahrzeugen hat einen großen Einfluss auf die elektromagnetische Verträglichkeit (EMV) im Fahrzeugbereich. Die Antriebssysteme im 100kW Bereich erzeugen breitbandige Störaussendungen, die um eine vielfaches höher sind als die des 12V Bordnetzes.

Um die EMV Absicherung zu gewährleisten, werden aktuell alle EMV Standards im Fahrzeugbereich um die neuen Antriebsstrangkomponenten ergänzt. Hierbei stellt die EMV Prüfung am Antriebsumrichter eine besondere Herausforderung dar, da auf der Motorseite eine mechanische Last innerhalb einer geschirmten Umgebung realisiert werden muss. Alternativ kann bei dieser Prüfung eine passive Ersatzlast, welche die Impedanzen der Antriebsmaschine nachbildet zum Einsatz kommen. Hierdurch entfällt die drehende Welle und der gesamte Aufbau ist deutlich flexibler einsetzbar.

Nachbildung der Motorimpedanz

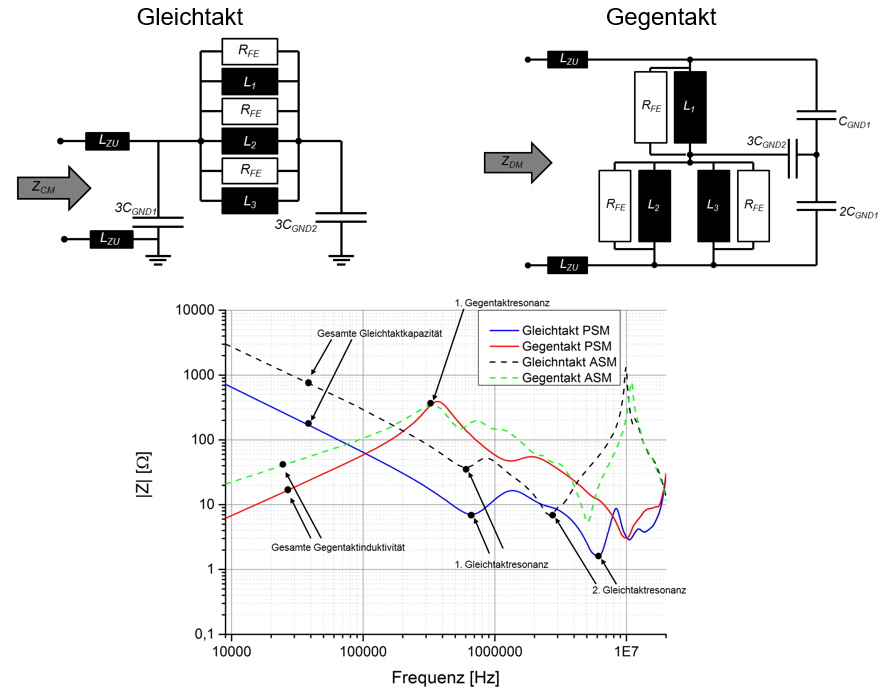

Die in Elektro- und Hybridfahrzeugen eingesetzten elektrischen Drehstrommotoren bestehen aus drei oder mehreren Statorwicklungen, welche isoliert von dem Motorgehäuse in Nuten auf dem Umfang des Stators angeordnet sind. Dieser prinzipielle Aufbau ist im Wesentlichen für die permanent erregte Synchronmaschine und die Asynchronmaschine identisch. Die Impedanz des Motors im für EMV Messungen relevanten Bereich ergibt sich im Wesentlichen aus der Gleichtakt und der Gegentaktimpedanz. Hierbei stellt die Gleichtaktimpedanz die Impedanz der Wicklungsisolierung und die Gegentaktimpedanz die Impedanz des Nutzstrompfades über die Wicklungen dar. Zur Bestimmung der Impedanz wurden verschiedene Elektrofahrzeugantriebe vermessen (Bild 1 unten). Tendenziell zeigt sich ein ähnlicher Impedanzverlauf der Motoren. Beim Gleichtakt zeigt sich kapazitives Verhalten, welches durch die Wicklungsisolierung hervorgerufen wird. Im Gegentakt zeigt sich im niedrigen Frequenzbereich induktives verhalten, was im Wesentlichen durch die Induktivität der Statorwicklungen hervorgerufen wird.

Abbildung 1: Motorimpedanzen

Dieses Verhalten kann durch ein vereinfachtes Wicklungsersatzschaltbild nachgebildet werden. Dieses beinhaltet eine Hauptinduktivität mit einem parallel geschalteten Widerstand sowie einer parasitären Streukapazität gegen das Motorgehäuse auf beiden Seiten der Spule. Jede der drei Wicklungen wird dieses aus vier Bauteilen bestehende Wicklungsersatzschaltbild nachgebildet. Um die Gleichtakt- und die Gegentaktimpedanz des gesamten Motors nachzubilden werden die Wicklungen entsprechend der Ersatzschaltbilder (Bild 1 oben verschaltet). Zur Bestimmung der Gleichtaktimpedanz eines Antriebs werden alle Wicklungen kurzgeschlossen und die Impedanz zwischen den Wicklungen und dem Motorgehäuse gemessen. Somit ergibt sich das Ersatzschaltbild (Bild 1 oben links) und der kapazitive Verlauf der Gleichtaktimpedanz. Die Gegentaktimpedanz eines Motors wird bestimmt, indem zwei der Wicklungen parallel geschaltet werden. Die Impedanzmessung erfolgt dann über den Strompfad zwischen Wicklung eins und der Parallelschaltung aus Wicklung zwei und drei (Bild 1 oben rechts). Hieraus ergibt sich dann der für niedrige Frequenzen induktive Verlauf der Motorimpedanz.

Aus den Messungen am Originalmotor können die Bauteilelemente für eine passive Ersatzlast berechnet werden, die die Impedanzverhältnisse an den Motorklemmen des Inverters nachbildet.

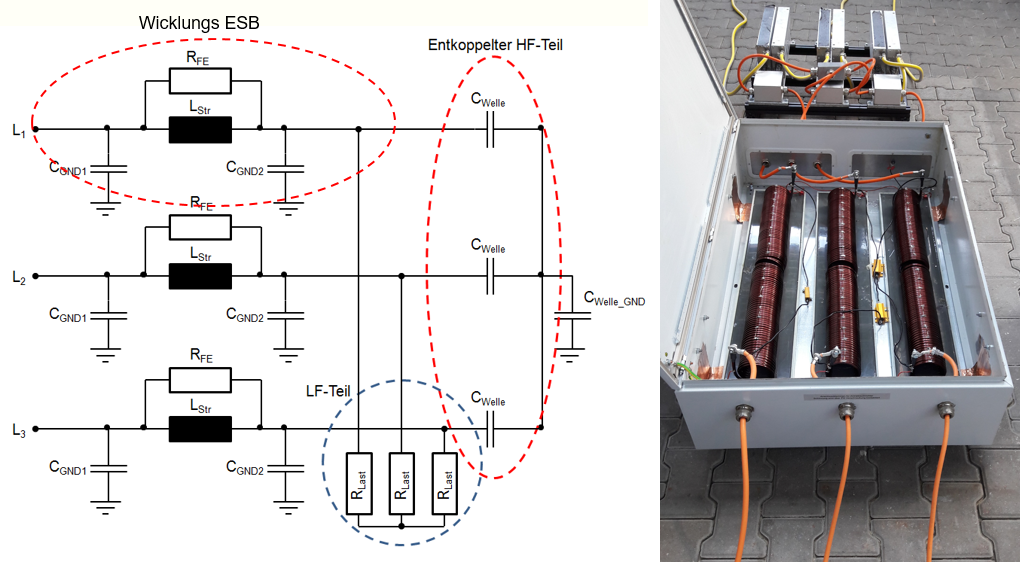

Realisierung der Motornachbildung

Um typische Inverter in realistischen Betriebspunkten betrieben zu können, muss die Motornachbildung neben der Modellierung der Impedanzen auch für entsprechend hohe Ströme und Spannungen ausgelegt sein. Ein besonderes Augenmerk liegt hierbei auf der Stromtragfähigkeit der Induktivitäten. Diese sind als Luftspulen mit einer Stromtragfähigkeit von 150A aufgeführt. Dies ermöglicht zum einen eine gute Wärmeabfuhr und zum anderen treten keine Sättigungseffekte auf, wodurch die Impedanz der Motornachbildung unabhängig vom Laststrom ist. Da die Betriebsspannungen in Elektrofahrzeugen teilweise bis 800V reichen, werden die Kondensatoren zwischen der Wicklung und dem Gehäuse auf eine Betriebsspannung von 1000V ausgelegt. Zudem beinhaltet die Ersatzlast einen kapazitiv entkoppelten Sternpunkt für die hochfrequenten Störungen und parallel dazu einen ohmschen Laststernpunkt für die Betriebsströme des Inverters. Der kapazitiv entkoppelte Sternpunkt modelliert den Koppelpfad zwischen den Statorwicklungen und dem Rotor bzw. der Antriebswelle über die hochfrequente Störungen auf den Antriebsstrang auskoppeln können. Über einen Messabgriff an diesem Sternpunkt können diese Störungen gemessen und bewertet werden.

Abbildung 2: Realisierte Motornachbildung

Über den parallelen Laststernpunkt fließen die Betriebsströme des Inverters die im Bereich zwischen 1Hz und 500Hz liegen. Für diese Ströme stellen die angeschlossenen Lastwiderstände einen Wirkleistungsverbraucher dar, der bei der Asynchronmaschine den schlupfabhängigen Lastwiderstand repräsentiert. Durch die externe Realisierung der Lastwiderstände ist eine einfache Realisierung verschiedener Lastpunkte möglich.

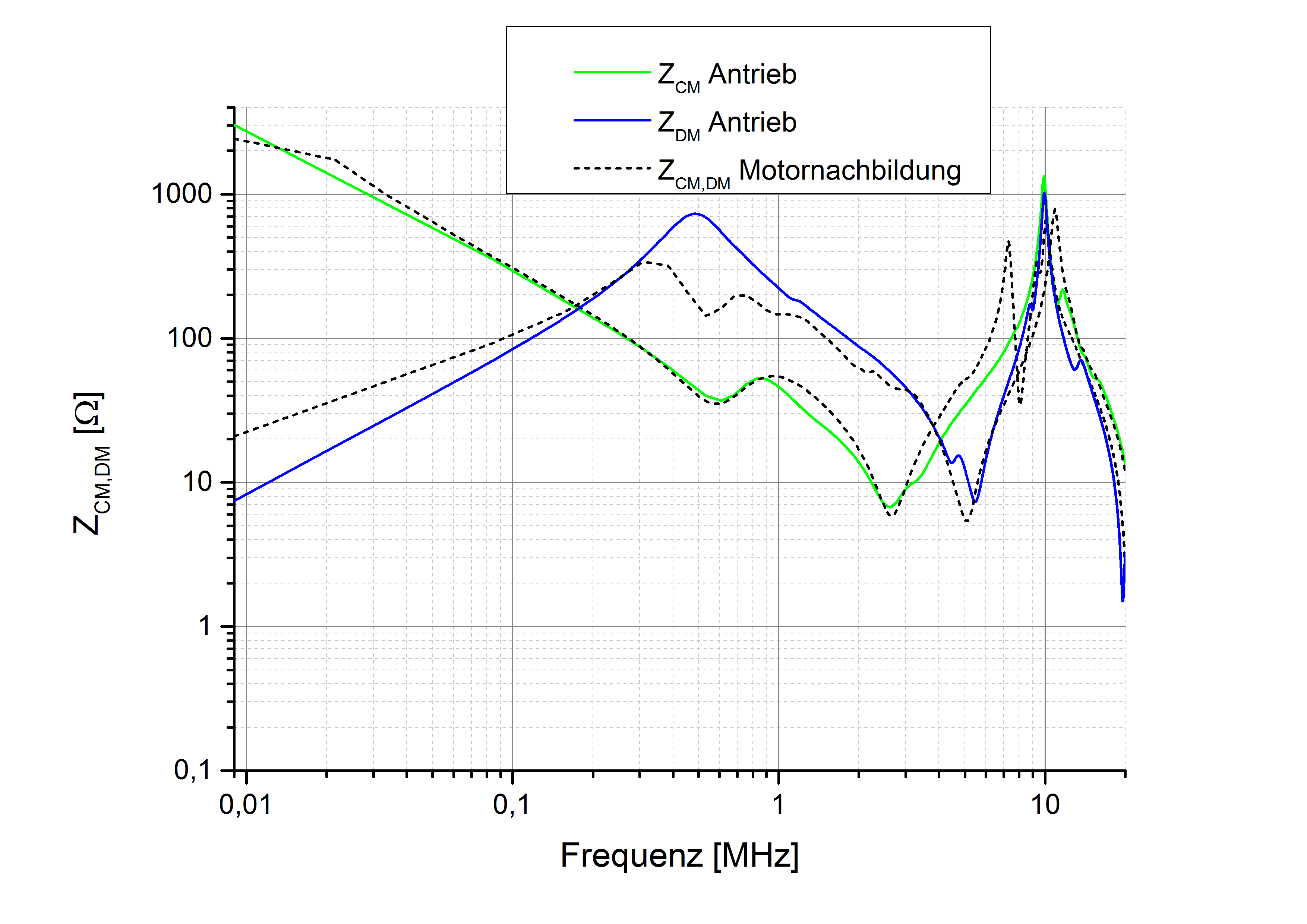

Über eine entsprechende Auswahl der Bauteilparameter kann die Impedanz des betrachteten Motors nachgebildet werden. Wie gut das gelingt zeigt eine Vergleich der Motorimpedanz und der Impedanz der Ersatzlast (Bild 3). Die Gleichtaktimpedanz, die hauptsächlich für den Störstromfluss innerhalb des Motors verantwortlich ist, wird nahezu perfekt nachgebildet. Bei der Gegentaktimpedanz kommt es zu geringen Abweichungen in niederfrequenten Bereich. Diese werden durch etwas zu geringe Induktivität der Luftspulen verursacht, welche sich durch den verfügbaren Bauraum begrenzt.

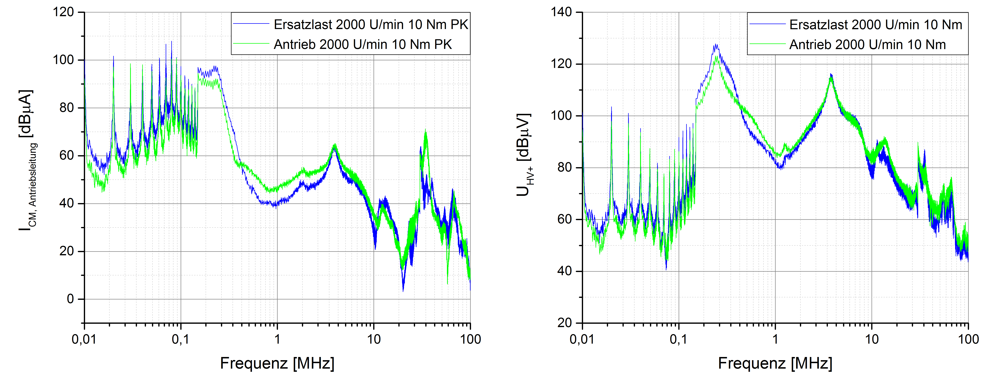

Emissionsmessung Motor vs. Ersatzlast

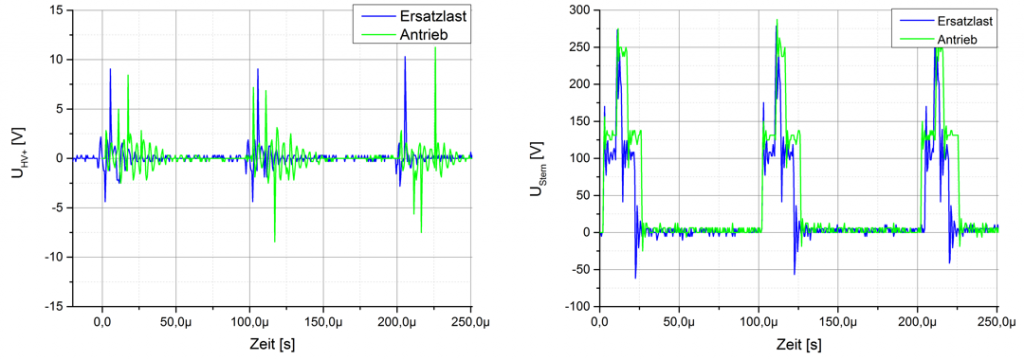

Neben der Anpassung der Impedanzen zeigt eine Verifikationsmessung, dass der rotierende Belastungsmotor durch eine passive Ersatzlast ersetzt werden kann Hierzu wurde an einem Power-HiL Prüfstand einmal der Originalmotor und vergleichend die Ersatzlast betrieben. Um bei der Messung mit der passiven Last den gleichen Betriebspunkt bzgl. Drehzahl und Drehmoment einzustellen, wurde der Drehgeber der Originalantriebs über eine Lastmaschine rotiert, so dass der Regler innerhalb der Inverters eine entsprechendes Drehzahlsignal erhält.

Die vergleichenden Messungen im Zeitbereich zeigen die Performance der Ersatzlast am Beispiel der Störspannungspulse an den Batterieklemmen des Inverters und der Sternpunktspannung an Motorsternpunkt. Die Ergebnisse zeigen, dass sowohl die Amplitude der Impulse als auch die Kurvenform beim Originalantrieb und der Ersatzlast gut übereinstimmen.

Abbildung 3: Modellierung der Motorimpedanz durch die Ersatzlast

Üblicherweise werden die Emissionen des Inverters im Frequenzbereich gemessen und zwar zum einen die Störspannung an der Netznachbildung auf der Batterieseite und der Gleichtaktstörstrom auf den geschirmten Leitungen auf der Batterie und der Antriebsseite. Auch hier zeigen sich sehr ähnliche Störspektren sowohl bei der Störspannung als auch beim Gleichtaktstörstrom auf der Motorleitung. Die Ergebnisse zeigen, dass für die Emissionsmessung an Invertern anstelle einer mechanischen Belastung eine passive Ersatzlast zum Einsatz kommen kann. Da die Ersatzlast aus passiven Bauelementen besteht, werden keine Eigenstörungen verursacht und der komplette Aufbau kann innerhalb der geschirmten Umgebung betrieben werden. Aufgrund der entfallenden Wellendurchführung durch die Kabinenwand kann das System deutliche flexibler in schon bestehenden Messplätzen eingesetzt werden.

Abbildung 4: Vergleich der Störimpulse im Zeitbereich

Abbildung 5: Vergleich der Störaussendung im Frequenzbereich

Autor: Dr.-Ing. Sebastian Jeschke, Teamleitung F&E Elektromobilität, EMC Test NRW GmbH