Innovationen für die Drahtbondinspektion

In der Drahtbondinspektion steht ein Technologiewechsel bevor. Der Hersteller Viscom entwickelt ein 3D-Bondinspektionssystem, das speziell für die Anforderungen des Drahtbondens ausgelegt ist. Es verfügt über eine stark verbesserte Sensorik, eine hohe Bildauflösung, eine schnelle Bilddatenverarbeitung und erkennt bei der 3D-Vermessung sehr dünne Bonddrähte bis zu 20 µm.

Rolf Demitz, Bereichsleiter Entwicklung XP/NP bei Viscom AG, referiert über die besonderen Anforderungen der Drahtbondinspektionen und den Vorteilen der neuen 3D-Technologie.

Immer dünnere Drähte, verringerte Pitches oder mehr Dickdrahtanwendungen für größere Leistungen gehören zu den Trends beim Drahtbonden. Gleichzeitig steigen die Anforderungen an robuste und fehlerfreie Kontaktierungen wie beispielsweise bei Assistenzsystemen im Automobilbereich oder bei RF-Modulen im 5G-Mobilfunk. Solche komplexen und sicherheitsrelevanten Applikationen erfordern besonders zuverlässige Inspektionsverfahren.

Um die Haftsicherheit von Bonds zu prüfen oder bei Mehrfachbonds fehlende Drähte zu detektieren, reichen rein elektrische Tests nicht aus. Zudem haben bisherige 2D-Bondinspektionssysteme den Nachteil fehlender Höheninformationen. So können Vorgaben über Mindestabstände, Drahtlängen oder die tatsächlichen Höhen von Drahtbögen (Loops) und Wedges nicht quantitativ überprüft werden.

Neuer Ansatz für das 3D-Bondinspektionssystem

Technologien für die 3D-Vermessung aus dem SMT-Bereich sind für die Drahtbondinspektion nur bedingt geeignet. Im Unterschied zu SMD-Bauteilen werden die hochspiegelnden und runden Bonddrähte nicht zuverlässig erkannt. Vor allem dünne Drähte liefern bei dieser Inspektionstechnik keine geeigneten 3D-Informationen. Deshalb werden oft nur dicke Bonddrähte ab einem Durchmesser von 300 µm erfasst.

Eine klassische 3D-AOI im SMT-Bereich reicht nicht aus, um die hochspiegelnden und runden Bonddrähte zuverlässig zu prüfen.

Der Hersteller Viscom entwickelt ein 3D-Bondinspektionsverfahren, das speziell für die Anforderungen des Drahtbondens ausgelegt ist. Es unterscheidet sich gegenüber dem 3D-AOI im SMT-Bereich vor allem in drei Aspekten:

Ein spezielles Beleuchtungssystem: Ein Beleuchtungs-Dom verfügt über mehrere unterschiedliche Auflicht- und Dunkelfeld-Beleuchtungen. Durch die Kombination dieser unterschiedlichen Beleuchtungen gelingt es, die einzelnen Merkmale der stark reflektierenden Oberfläche der Bonddrähte besser zu erfassen. So werden auch dünne Bonddrähte ab ca. 15 µm sicher erkannt.

Ein eigenes Kamerasystem: Ein weiteres Merkmal des neuen 3D-Bondinspektionssystems ist der Einsatz eines selbst entwickelten Kamerasystems. Es unterscheidet sich durch die deutlich höhere Datentransferrate bei einer Auflösung von 25 Megapixel. Durch die verbesserte Bildqualität sinkt die Pseudofehlerrate und Fehler lassen sich leichter verifizieren.

Ein eigenes 3D-Verfahren: Für die 3D-Vermessung werden in kurzer Zeit viele verschiedene hochauflösende 2D-Aufnahmen erstellt. Aus diesem Bilderstapel werden 3D-Höheninformationen gewonnen. Neben dem Hauptprozessor (CPU) werden auch Grafikprozessoren (GPU) eingesetzt, um die Rechenaufgaben zu parallelisieren und eine schnelle Bildverarbeitung zu gewährleisten. Das ermöglicht auch bei 3D-Inspektionen Inlineprüfungen in der Produktionslinie.

Das neue 3D-Bondinspektionssystem ist für alle gängigen Bondverfahren, wie Ball-Wedge-, Wedge-Wedge- oder Security-Bonds, unterschiedliche Materialien und Legierungen von u.a. Aluminium, Kupfer, Silber oder Gold, als Bändchen, Dickdraht oder Dünndraht geeignet. Geprüft werden sowohl die Bondstellen, die Drahtverläufe, Dies als auch die Bauteillagen. Das Bondinspektionssystem verfügt über eine Offline-Programmierstation außerhalb der Produktionslinie. Prüfprogramme können auf dem Programmierplatz offline erstellt und optimiert werden, ohne die Inlineprüfung zu blockieren.

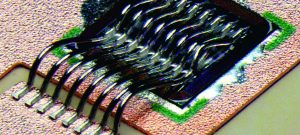

Ergebnis der Viscom-Innovation: 3D-Bondinspektion von Dickdraht auf DCB-Substrat als Real- und Höhenbild

3D-Technologie erkennt Prozessabweichungen

Viscom stellt für das neue 3D-Bondinspektionssystem einen Klassifikationsplatz (Verifikationsstation) bereit. Hier können Defektkandidaten bewertet werden. Durch eine Statistische Prozesskontrolle (SPC) werden Fehler einer systematischen Fehleranalyse unterzogen. Dabei können Filterfunktionen für eigene statistische Auswertungen genutzt werden, um beispielsweise Prozess-Eingriffsgrenzen zu definieren. Es verfügt über eine Inline-Trendanalyse und dient auch zur Dokumentation der Prozessergebnisse.

Durch diese automatisierte Fehleranalyse erfolgt eine systematische Prozessüberwachung, die erkennt, wo und an welchen Stellen gehäuft Fehler auftreten, wie z. B.:

Fehler bei Bauelementen: wie Beschädigungen und Lageabweichungen bei Dies, zu viel oder fehlender Leitkleber;

Fehler bei Balls und Wedges: wie zu große, zu kleine oder fehlende Balls, falsche Ballposition oder Wedgeform sowie Abheber;

Fehler bei den Drähten: wie Drahtverlauf, fehlender, gerissener, verbogener oder verdrückter Draht oder falscher Drahtabstand.

Aus der Fehleranalyse lassen sich systematische Prozessabweichungen ermitteln. So wird beispielsweise die direkte Umgebung eines Bonds auf Verunreinigungen untersucht. Treten Auffälligkeiten auf, kann daraus auf Verunreinigungen auch unterhalb des Bonds geschlossen werden. Andere Prozessabweichungen, die erkannt werden, sind z. B. Variationen der Bondposition nach einem Bondtoolwechsel, optische Veränderung von Wedges durch den Verschleiß des Bondtools sowie Variationen der Loopform durch unterschiedliche Bondereinstellungen.

Mit Hilfe der 3D-Informationen können nicht nur Höhen und Abstände, sondern durch die

genaue Bestimmung des Drahtverlaufs auch vorgegebene Drahtlängen überprüft werden.

3D-Vermessung senkt die Pseudofehlerrate noch weiter

Durch die 3D-Vermessung kann erstmals auch die tatsächliche Höhe des Drahtbogens (Loops) erfasst werden, um beispielsweise den Mindestabstand vom Draht zu einem Gehäusedeckel zu überprüfen. Auch die Wedgehöhe wird ermittelt und es werden verlässliche Kontrollen der Drahtlängen möglich. Die gemessenen Höheninformationen werden ermittelt und mit den Sollwerten verglichen. Diese Vorteile zeigen sich besonders bei Schaltungen in engem Bauraum. Ein weiterer positiver Aspekt ist, dass für die Prüfung der Bondqualität von Bändchen nun die Waffeleindrucktiefe voll mit einbezogen werden kann.

Alle angesprochenen 3D-Prüfungen können ergänzend zur 2D-Prüfung genutzt werden. So bleibt die hohe laterale Auflösung für jeden Prüfschritt erhalten. Die geschickte Kombination aus 2D- und 3D-Prüfungen erlaubt damit eine pseudofehler- und zugleich zeitoptimierte sichere Prüfung selbst komplexer Baugruppen.